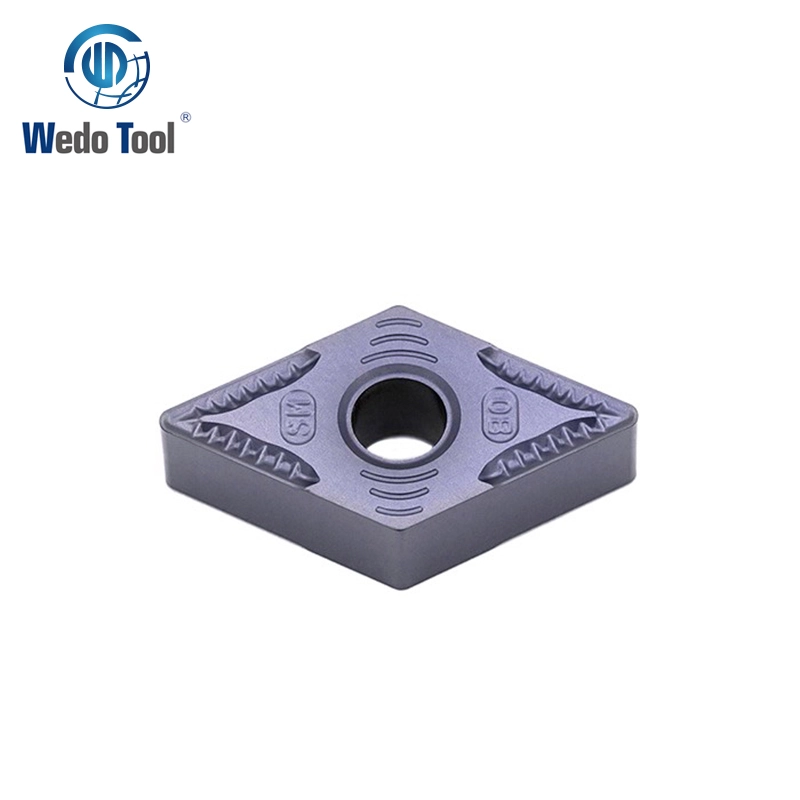

왜 카바이드 인서트입니까?

CNC 카바이드 인서트는 고속 가공에 사용되는 광범위한 클래스를 가지고 있으며, 이 인서트 재료는 분말 야금 생산을 통해 경질 카바이드 과립과 재료의 품질 연질 금속 결합으로 구성되며 현재 수백 가지 다른 구성이 있습니다. WC 초경합금, 대부분 바인더로 사용되며, 코발트 크롬 및 니켈도 일반적으로 바인더 요소로 사용되며, 다른 합금 요소도 추가할 수 있습니다.

CNC 초경 인서트 선택: 선삭은 초경합금 가공 기술의 주요 공정이며, 특히 중장비 제조 산업에서는 절삭 공구 선택이 특히 중요합니다. 다른 가공 장비에 따르면 일반 가공과 비교하여 무거운 선삭은 공작물의 균형이 좋지 않기 때문에 절삭 깊이가 크고 절삭 속도가 낮고 이송 속도가 느리고 가공 여유가 최대 35-50mm 측면의 특성을 가지고 있습니다. 가공 여유 분포가 균일하지 않고 공작 기계 부품 불균형 및 기타 진동으로 인한 요인, 동적 밸런싱 프로세스는 많은 기동 시간과 보조 시간을 소비합니다. 이 때문에 무거운 부품을 처리하고 기계 장비의 생산성이나 효율성을 향상시키려면 절단층과 이송의 두께를 늘려야 하며 절단 매개변수와 블레이드 선택에 주의를 기울여야 하며 구조와 모양을 개선해야 합니다. 블레이드는 블레이드 재료의 강도 특성을 고려하여 절단 매개변수를 증가시키고 절단은 기동 시간을 크게 줄입니다.

일반적으로 사용되는 인서트 재료는 고속 강, 카바이드, 세라믹 등이며 큰 절삭 깊이는 일반적으로 30-50mm에 도달 할 수 있으며 여유가 균일하지 않으며 공작물 표면에는 경화층이 있으며 거친 가공 단계에서 주로 블레이드 마모 형태입니다. 연마 마모: 속도 값은 범프가 있는 칩에 있지만 절삭 속도는 일반적으로 15-20m/분입니다. 액체 상태에서 칩 접점과 전면 나이프 표면 사이의 고온 절단, 마찰 감소, 생성 억제 칩 범프의 블레이드 재료는 내마모성, 내 충격성, 세라믹 블레이드 경도가 높지만 굽힘 강도가 낮고 충격 인성이 낮고 큰 터닝에 적합하지 않으며 여유가 균일하지 않아야합니다. 그리고 탄화물은 "높은 내마모성, 높은 굽힘 강도, 우수한 충격 인성 및 높은 경도"와 일련의 장점을 가지고 있으며 마찰 계수가 낮은 초경합금은 절삭력과 절삭 온도를 감소시켜 블레이드의 내구성을 크게 향상시킬 수 있습니다. 고경도 재료 및 무거운 터닝 거친 가공에 적합하며 절단 블레이드 재료의 이상적인 선택입니다.

탄화물 수치 제어 개선 중장비 블레이드의 회전 속도는 생산 효율성을 향상시키고 생산주기를 단축하는 것이 핵심 요소 중 하나입니다.이 과정에서 많은 수의 잉여가 여러 펜으로 절단되었으며 각각의 깊이가 작습니다. , 초경합금 nc 블레이드의 절단 성능을 사용하여 절단 속도를 크게 향상시켜 생산 효율성을 향상시키고 서비스 수명을 연장하며 비용과 이익을 줄입니다.

Wedo CuttingTools Co,.Ltd는 경쟁력 있는 가격으로 고품질 제품을 제공하는 것을 전문으로 하는 중국의 주요 카바이드 인서트 공급업체 중 하나로 잘 알려져 있습니다.