超硬インサートはなぜですか?

CNC カーバイド インサートには、高速加工で使用されるより広いクラスがあります。このインサート材料は、粉末冶金の製造によるもので、硬質炭化物顆粒と材料の軟質金属結合の品質で構成されています。現在、何百もの異なる組成があります。 WC 超硬合金、それらのほとんどは結合剤として使用され、コバルト クロムとニッケルも一般的に使用される結合剤要素です。他の合金元素を追加することもできます。

CNCカーバイドインサートの選択:旋削は超硬合金加工技術の主要なプロセスであり、特に重機製造業では、切削工具の選択が特に重要です。異なる加工装置によると、通常の加工と比較して、重旋削は、切り込みが大きく、切削速度が遅く、送り速度が遅く、取り代が 35 ~ 50 mm 側まで大きくなるという特徴があり、さらに、ワークのバランスが悪いため、加工代の分布は均一ではなく、振動によって引き起こされる工作機械部品の不均衡やその他の要因により、動的なバランス調整プロセスは多くの操作時間と補助時間を消費します。このため、重量のある部品を処理するには、機械設備の生産性または効率を向上させる必要があります。切削層と送りの厚さが増加する必要があります。切削パラメータとブレードの選択に注意を払い、構造と形状を改善する必要があります。ブレードは、ブレード材料の強度特性を考慮して、切断パラメーターを増加させ、切断を大幅に操作時間を短縮します。

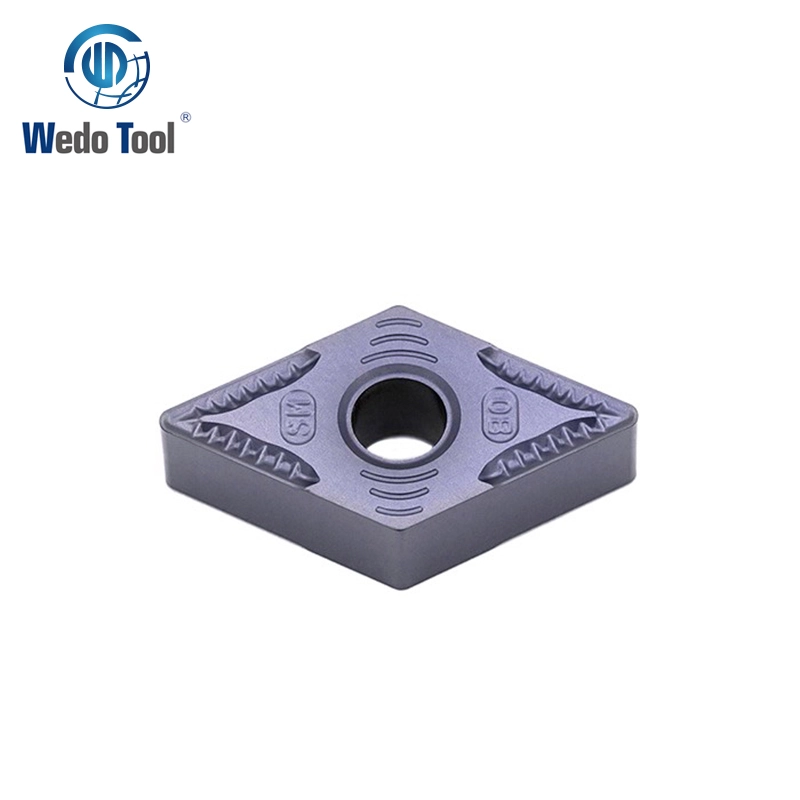

一般的に使用されるインサート材料は、高速度鋼、超硬、セラミックスなどであり、大きな切削深さは一般に 30 ~ 50 mm に達する可能性があり、許容範囲は均一ではなく、ワークピースの表面には硬化層があり、粗加工段階ではブレードが主に次の形で摩耗します。アブレシブ摩耗: 切削速度は通常 15-20 m/分ですが、速度の値はバンプのあるチップにあります。チップ接触点と前刃表面の間の高温を液体状態で切削し、摩擦を減らし、生成を抑制します。チップバンプ、ブレード材料は耐摩耗性、耐衝撃性、セラミックブレード硬度が高い必要がありますが、曲げ強度が低く、衝撃靭性が低く、大きな旋削には適していません。許容範囲が均一ではありません。超硬には「耐摩耗性が高く、曲げ強度が高く、衝撃靭性が高く、硬度が高い」という一連の利点があり、摩擦係数が低い超硬合金は、切削力と切削温度を下げることができ、刃の耐久性を大幅に向上させます。高硬度材や重旋削荒加工に適しており、切刃材の理想的な選択です。

超硬数値制御を改善する重機ブレードの回転速度は、生産効率を向上させることであり、生産サイクルを短縮することが重要な要因の1つです。このプロセスでは、多数の余剰がいくつかのペンにカットされ、それぞれの深さが小さい、超硬合金 nc ブレードの切断性能を使用して、切断速度を大幅に向上させることができるため、生産効率が向上し、耐用年数が延長され、コストと利益が削減されます。

Wedo CuttingTools Co,.Ltd は、競争力のある価格で高品質の製品を提供することに特化した、中国の主要な超硬インサート サプライヤーの 1 つとして有名です。